Thermogeformte Zellstoffverarbeitung

Die Formausrüstung von Zhiben besteht aus Schweizer HSM, WEDM, Graviermaschinen, KMG und 26 Werkzeugmaschinen und ermöglicht so die Erzielung von „0,1 μ Vorschub, 1 μ Schneiden, Oberflächeneffekt auf nm-Ebene“.

Thermogeformte Zellstoffverarbeitung

Zhiben erforschte und entwickelte vollautomatische komplette Zellstoffformanlagen (Zellstoffmaschinen/Papierzellstoffmaschinen).Mit niedrigem Energieverbrauch und langen Betriebsstunden als Basis.Wir haben unsere neueste Zellstoffformanlage fertiggestellt, die über extrem lange unbemannte Betriebsstunden verfügt.

Bei der Herstellung von geformtem Zellstoff wird eine wässrige Fasersuspension auf eine Siebform aufgetragen.Anschließend wird ein Vakuum angelegt und die Fasermatte beginnt, eine gewisse Festigkeit zu entwickeln.Wasser kann entfernt werden, indem mithilfe einer passenden Form Druck auf die Aufschlämmung ausgeübt wird.Nach dieser Phase erreicht der geformte Vorformling normalerweise eine Konsistenz von 50 % (d. h. den Massenanteil oder Prozentsatz an Feststoffen in einer bestimmten Aufschlämmung) und wird dann in einer beheizten Form oder einem Ofen vollständig getrocknet.

Von der Konstruktion der Zellstoffmaschinen über die Produktproduktion bis hin zu Vertrieb, Marketing, Service und Management hat Zhiben den Überblick über den gesamten Prozess.Wir haben ein hohes Maß an Vertrauen in die Konstruktion mechanischer Geräte.Zhiben verfügt nicht nur über fortschrittliche Ausrüstung, sondern setzt auch unser Vertrauen in unsere Zellstoffformungs-Produktionslinie.Wir unterscheiden uns in unserer Denkweise vom durchschnittlichen Hersteller von Zellstoffformmaschinen.

Fertigungsschritte bei der Herstellung von thermogeformten Zellstoffprodukten:

1. Pulper mischen das Rohmaterial, vermischen es mit Wasser und entfernen das Nichtfasermaterial.

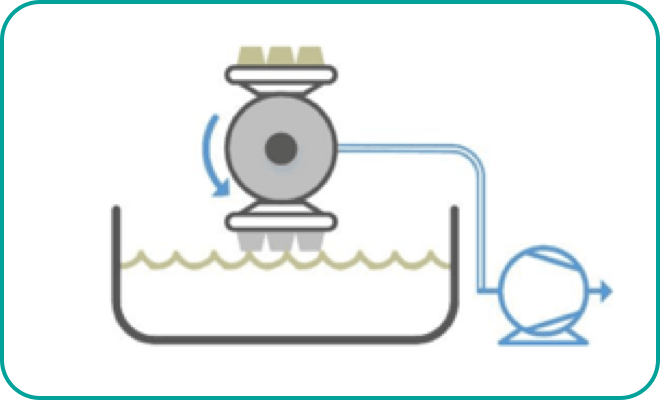

2. Maschinen ziehen den Zellstoff in Formen und entfernen das Wasser durch Anlegen eines Vakuums, um das Produkt zu formen.

3. Das Teil wird durch zwei erhitzte, zusammenpassende Formhälften gepresst und getrocknet.

4. Die fertigen Teile werden einer Qualitätsprüfung unterzogen und anschließend gestapelt und palettiert.